ИНЖИНИРИНГ: расчет, проектирование, наладка

Гашение извести.

Гашеная известь получается добавлением воды к обожженной извести - такой процесс называется гашением (гидратацией) извести. Для гашения используют дробленую (0-20 мм) или молотую известь с активностью 75-90%. В зависимости от качества исходной негашеной извести могут быть использованы различные схемы ее гашения.

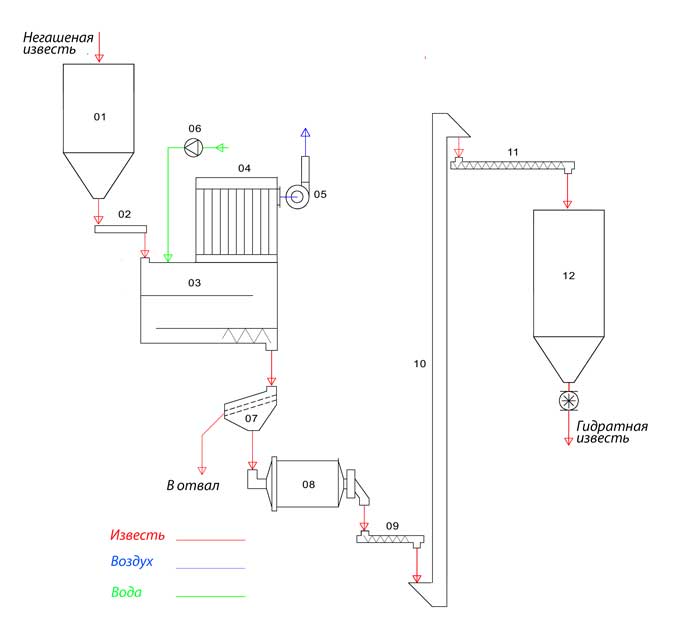

На рис. 1 приведена технологическая схема участка гашения дробленой извести с невысокой активностью (70-75%) в трехступенчатом аппарате - гидраторе. Гашение дробленой извести позволяет повысить качество гашеной извести за счет удаления непогасившихся зерен в отвал. При гашении дробленая известь превращается в порошок, а примесные минералы и непогасившиеся зерна извести остаются в виде крупных частиц.

Негашеная дробленая известь крупностью 0 – 20 мм из бункера 01 выгружается на транспортер 02 и через конвейерные весы поступает в аппарат для гашения извести 03 (гидратор). В трехступенчатом гидраторе происходит процесс гашения извести. В верхней секции гиратора происходит смешение воды и извести, начинается гашение извести и ее транспортировка на вторую ступень. На этой стадии происходит интенсивное выделение запыленного водяного пара, который очищается на фильтре 04 и удаляется вытяжным вентилятором 05. Вентилятор управляется частотным преобразователем, позволяя поддерживать в гидраторе оптимальное разряжение. Известковая пыль из фильтра возвращается в гидратор.В средней и нижней секциях гидратора завершается процесс гашения извести, пар поступает через специальные каналы на первую стадию.

Вода для гашения извести подается в аппарат насосом дозатором 06 из емкости. В аппарате установлен разбрызгиватель (ороситель), который равномерно распределяет воду на поверхность извести. Расход воды регулируется задвижкой и регистрируется электронным водомером.

Три секции установлены друг на друга, сверху устанавливается крышка аппарата с оросителем. Каждая секция имеет собственный привод. К электродвигателю каждого привода подсоединен частотный преобразователь для регулировки производительности аппарата в зависимости от качества сырья.

Скорость вращения вала каждой секции регулируется в пределах 22-33 об/мин. Гидратная известь из аппарата после гашения направляется на грохот 07, где удаляются наиболее крупные непогасившиеся зерна извести и примесные минералы. После грохота гидратная известь транспортером подается в мельницу 08 для размола до необходимой тонины. Молотая гидратная известь винтовым транспортером 09 и элеватором 10 направляется в бункер готовой продукции 12.

Установка для производства гашеной извести должна быть укомплектована контроллером, который управляет процессом. Контроллер отслеживает все аварийные ситуации и выводит основные параметры системы на экран компьютера. Предусмотрен ручной и автоматический режим работы.

В зависимости от качества сырья и требований к продукции схема установки может быть изменена. В частности при использовании в качестве сырья негашеной извести 1-го сорта из схемы может быть исключен грохот. Для получения мелкодисперсной гидратной извести высокого качества в схему необходимо добавить воздушный классификатор.