ИНЖИНИРИНГ: расчет, проектирование, наладка

Пневмотранспорт.

Большинство материалов в промышленности имеют вид порошка или гранул. Такие материалы представляют из себя так называемый зернистый слой, который характеризуется определенными свойствами (насыпная, кажущаяся, истинная плотность, дисперсный состав, средний размер частиц, порозность и др.).

Для транспортировки зернистых материалов используют трубы в которые подают воздух. Воздушный поток поднимает все частицы и переносит их в потоке из одного места в другое. Такой метод транспортировки материалов называется пневмотранспорт.

Таким образом, если мы создадим в трубопроводе такую скорость воздуха, которая будет больше, чем скорость осаждения наиболее крупных частиц, - весь зернистый слой поднимется и перенесется из начального участка трубопровода к конечному (обычно силосный бункер). Скорость воздуха, необходимая для пневмотранспорта зависит от свойств зернистого материала, таких как плотность, размер и форма частиц, а также от длины и расположения пневмопровода (вертикальный, горизонтальный).

Пример расчета пневмопровода для перемещения цемента из приемного бункера в силосный склад приведен в статье "Расчет пневмотранспорта".

Если Вам требуется выполнить расчет пневмотрассы, выбрать воздуходувку, пневмонасос и оценить общую стоимость пневмотрассы, заполните опросный лист (скачать pdf или doc формате) и вышлите нам на электронную почту. В течение недели Вы получите квалифицированный ответ.

1. Аппаратурное оформление систем пневмотранспорта.

Для пневмотранспорта отношение расхода твердой фазы к расходу газа обычно находится в диапазоне от 1 до 20 и никогда не превышает 80, а скорость газа, как правило, почти существенно выше скорости витания частиц. Пневматическое перемещение требует сравнительно высоких скоростей газа (10 - 25 м/с), а следовательно, больших потерь давления на трение, связанных с быстрым истиранием частиц и сильной эрозией транспортных линий. Чтобы свести к минимуму эти нежелательные явления, скорость должна поддерживаться насколько возможно низкой. Этот нижний предел определяется условиями, при которых частицы твердого материала выпадают из потока, называется скоростью уноса (которая равна скорости осаждения частиц). Для вертикального трубопровода, как уже отмечалось выше эта минимальная скорость называется скоростью уноса или скоростью зависания. Для горизонтального потока мы называем эту скорость скоростью осаждения, хотя в принципе она близка к скорости уноса.

Для перемещения зернистого материала могут быть использованы две схемы пневмотранспорта:

• Винтовой пневмонасос наиболее часто используется для перемещения цемента в силоса. Схема насоса и типоразмеры приведены ниже. Разновидность винтового насоса – шлюзовый питатель и пневмокамера (шлюзовый пневмонасос). В настоящее время имеются шлюзовые питатели, выдерживающие перепад давлений 0,5-1,0 ат, что позволяет их использовать вместо винтовых питателей.

• Камерный пневмонасос, который работает периодически. Емкость насоса заполняется материалом, затем закрывается верхний клапан и в камеру подается сжатый воздух. Во время опорожнения камера дополнительно аэрируется через керамические фильтры. Схема насоса и их типоразмеры представлены ниже.

Для винтовых и шлюзовых пневмонасосов требуется невысокое давление (0,07-0,12 МПа), которое можно создать используя воздуходувки. Для пневмокамерных насосов требуется значительно большее давление (0,6 МПа), которое создает компрессор. Пневмокамерные насосы в состоянии перемещать материал на большие расстояния, чем винтовые.

1.1. Винтовой пневмонасос

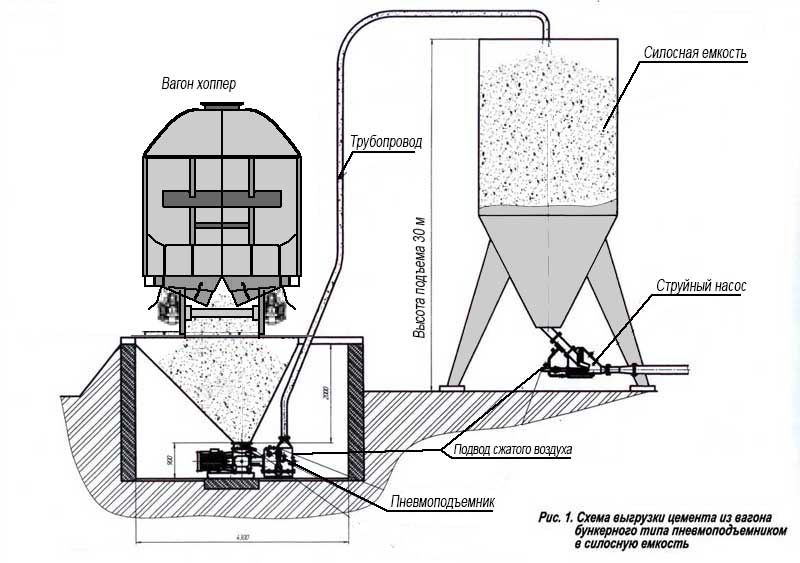

Пневмовинтовые подъемники (рис.1) ТА-20, ТА-52, ТА-53 предназначены для перемещения цемента и других сыпучих материалов по вертикальным трубопроводам при помощи сжатого воздуха. В основном они используются для перегрузки сыпучих материалов поступающих в железнодорожных вагонах бункерного типа в силосные емкости прирельсовых складов. Из приемного бункера (ж/д вагона) материал подается винтовым (шнековым) питателем в пневмокамеру. В эту же пневмокамеру от компрессора или воздуходувки подается сжатый воздух. В пневмокамере происходит смешение материала с воздухом и смесь поступает в восходящий трубопровод по которому материал с воздухом перемещается на высоту 30-50 м в силосный бункер. Избыточное давление воздуха в пневмопроводе зависит от высоты подъема и протяженности пневмотрассы и составляет 0,5 - 1,5 атм (бар). Шнек (винтовой питатель) выполняет роль затвора, не позволяя воздуху прорываться в приемный бункер.Технические характеристики пневмоподъемников для цемента приведены в таблице

Параметры |

ТА-20А |

ТА-52 |

ТА-53 |

Производительность, т/ч |

20 |

50 |

100 |

Высота подъема, м |

35 |

35 |

35 |

Расход сжатого воздуха, м3/мин |

3,5 |

9 |

12 |

Давление сжатого воздуха, МПа (кгс/см2) |

0,12 (1,2) | ||

Мощность привода шнека, кВт |

13 |

30 |

37 |

Масса, кг |

510 |

640 |

900 |

Пневмовинтовые насосы отличаются от пневмоподъемников только горизонтальным расположением трубы и используются для транспортировки сыпучих материалов по горизонтальным пневмопроводам. Хотя в любой точке горизонтальный трубопровод можно сменить на вертикальный.

1.2. Пневмокамерный насос

Пневматический камерный насос (ПКН) предназначен для транспортирования сыпучих порошковых материалов типа цемент, глинозем и др. по трубопроводам при помощи сжатого воздуха.

Изготавливают пневмокамерные насосы с любым объемом рабочей камеры насоса. При изготовлении насосов учитываются имеющиеся особенности промышленной площадки и пожелания заказчика (например врезка аэроколлектора через верхнюю крышку при установке насоса в приямок или кессон и т.д.).

Современные конструкторские решения и оптимизации режимов работы насоса, позволяют снизить расход сжатого воздуха и увеличить концентрацию твердой фазы в воздушном потоке до 25 - 40 кг тв/(кг возд).

Tехнические характеристики некоторых насосов приведены в таблице.

Параметр |

ПКН-1.5 |

ПКН-6.5 |

ПКН-19 |

Вместимость камеры (сосуда), м3 |

1,5 |

6,5 |

18,6 |

Производительность при разгрузке камеры, т/ч |

20 - 40 |

60-120 |

100-160 |

Рабочее давление сжатого воздуха, МПа. (кгс/см2) |

0,46 (4,6) |

0,46 (4,6) |

0,46 (4,6) |

Приведенная длина транспортного трубопровода не более, м |

1000 |

1000 |

1000 |

Высота подъема по вертикали не более, м |

50 |

50 |

50 |

Условный диаметр транспортного трубопровода, мм |

150 |

175, 200 |

230, 250 |

Условный диаметр подводящего воздухопровода, мм |

80 |

100 |

150 |

Расход сжатого воздуха, м3/мин |

15-25 |

30-40 |

65 |

Температура транспортируемого материала до, оС |

150 |

150 |

150 |

Диаметр (камеры) сосуда, м |

1,2 |

1,8 |

2,4 |

Габаритный размеры, мм: |

|

|

|

Длина, мм |

1500 |

2500 |

5600 |

Ширина, мм |

1200 |

2300 |

4100 |

Высота, мм |

2500 |

4300 |

5400 |

Масса, кг** |

1550 |

3420 |

6200 |

Тип выгрузки |

Верхняя |

||

Система управления |

Автоматическая, дистанционная на базе ПЛК, с возможностью интеграции в АСУ-ТП |

||

1.3. Шлюзовые питатели

Вместо винтовых (шнековых) питателей, входящих в состав пневмовинтовых насосов в настоящее время стали использовать шлюзовые питатели, которые имеют преимущества перед винтовыми по потребляемой мощности (1,5 кВт) и меньше по габаритам. В частности шлюзовые затворы немецкой компании DMN-Westinghouse типа AL и BL различных типоразмеров выдерживают давление 0,5-1,0 бар, которое создается в пневмотрассе. Сальник затвора герметизируется сжатым воздухом. Таким образом, для небольших по протяженности пневмотрасс использование шлюзовых питателей вполне оправданно.

2. Технологическая схема пневмотранспорта

В состав схемы обычно входит следующее оборудование:

- компрессор

- пневмопроводы (трубы, клапаны, задвижки, переключатели)

- приемный бункер

- винтовой или камерный насос

- конечный бункер (силос)

- рукавный или картриджный фильтр

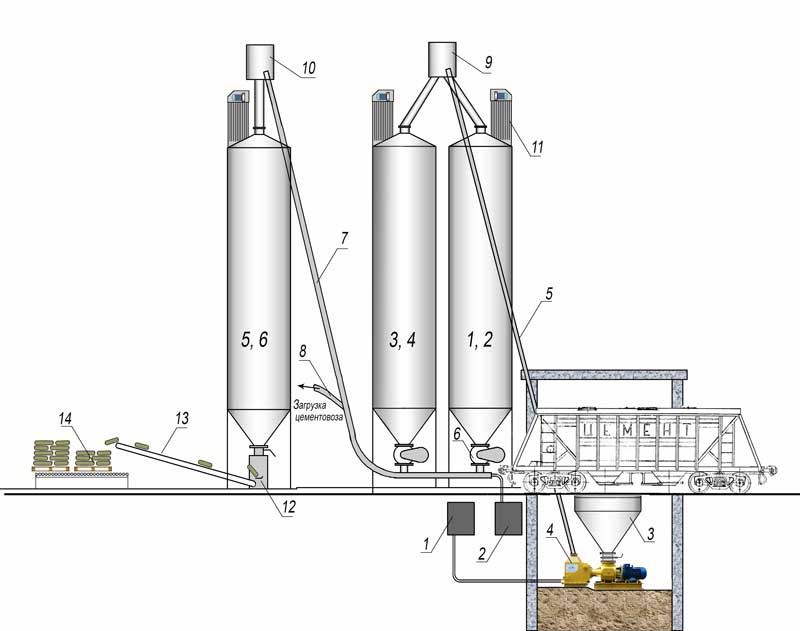

На рисунке приведена примерная аппаратурная схема силосного склада с системой пневмотранспорта.

Автомобиль-цементовоз разгружается собственным компрессором или при помощи стационарного компрессора-газодувки (1) в силосы 1- 4 емкостью 110 тонн каждый.

Разгрузка вагонов-хоперов осуществляется на подъездных путях в цилиндро-конический бункер (3) объемом 9 м3, расположенный под ж/д полотном. В нижней части бункера установлен винтовой пневмоподъемник ТА-53 (4), который перемещает цемент (песок) в силосы 1 - 4 . В пневмоподъемник подается сжатый воздух от газодувки (1). По пневмопроводу (5) цемент (песок) поднимается в силосы. Газодувка (1) работает либо на разгрузку вагонов из бункера (3) в силосы 1-4, либо на разгрузку цементовозов и контейнеров. Распределительное устройство – разгрузитель (9) распределяет поток материала в любой из силосов 1-4.

Из силосов 1-4 идет дозировка цемента различных марок в силосы 5 и 6 при помощи шлюзовых дозаторов (6) и системы пневмотранспорта. Шлюзовые дозаторы (6), управляемые частотными преобразователями дозируют цемент, песок, добавки из силосов 1-4 в пневмолинию (7). В пневмотрубопроводе (7) происходит смешение материалов в воздушном потоке, которые с помощью разгрузителя (10) или переключателя потоков напрвляются в силос 5 или 6. В пневмотрассу (7) подается воздух раздельно от двух воздуходувок (2) на каждую линию (силосы 1,3 и силосы 2,4). Выше две пневмолинии соединяются в одну. Таким образом дозировка возможна до 4-х компонентов. На практике смешивают 2-3 компонента. Точность дозирования составляет 5-7%. На каждом шлюзовом дозаторе установлены датчики, сигнализирующие о подаче материала в пневмотрассу. Силоса аэрируются для предотвращения зависания материала в конусе. Для более точной дозировки компонентов рекомендуется установить на силосах виброднища.

Предусмотрена возможность загрузки цементовоза продукцией из силосов 1 - 4 по пневмопотрассе (7). Для этого на пневмолинии установлен переключатель (8). На каждом силосе установлен картриджный фильтр (11) для очистки избыточного воздуха от пыли.

Цемент из силосов 5, 6 направляется в затарочную машину (13) для затарки в мешки по 50 или 25 кг и транспортером (14) направляется к узлу укладки затаренных мешков на поддоны (паллеты). После укладки мешков на поддоны и упаковки их стрейч пленкой, продукция по рольгангам (15) направляется на площадку погрузки, где их забирает погрузчик.

Производительность линии разгрузки вагонов – 80 тонн цемента в час. Производительность пневмопровода загрузки силосов 5,6 и цементовозов – 40-50 т/час.

Производительность каждого шлюзового дозатора (6), тип BL -250, расположенных под силосами 1-4 регулируется частотным преобразователем в диапазоне 10-20 т/ч.

Мощность воздуходувоки (1) 45 кВт, две воздуходувки (2), работающие на пневмолинию (7) имеют двигатели одинаковой мощности 37 кВт.

Отличительной особенностью данной схемы является смешение нескольких компонентов в системе пневмотранспорта (разработка ООО "КИАНИТ"). Такое смешение имеет существенные преимущества по сравнению со смешением и дозацией в традиционных смесителях периодического действия, а именно: высокая производительность и полная автоматизация процесса смешения. Недостатком смешения компонентов в пневмотранспорте следует считать невысокую точность дозации. Указанная схема реализована на силосном складе цемента в Ленинградской области.

3. Преимущества и недостатки пневмотранспорта

Не бывает идеального решения для всех случаев транспорта сыпучих веществ. Пневмотранспорт применим для частиц крупностью не выше 2-3 мм, на расстояния от 50 до 1000 м при определенной конфигурации пневмотрассы. Следует иметь в виду, что энергетические затраты на транспортировку по пневмолинии выше, чем при использовании элеваторов и шнеков, особонно на небольшие расстояния.

Для сравнения можно привести пример транспортировки цемента из железнодорожного вагона в рядом стоящий силос на высоту 30 м. Потребляемая мощность составит:

- Для винтового насоса 90 кВт

- Для шлюзового насоса 65 кВт

- Для пневмокамерного насоса 135 кВт

- Для подъема элеватором и шнеками 30 кВт

Таким образом, энергетические затраты на перемещение материала сжатым воздухом в 2 - 3 раза выше, чем механическим способом. Тем не менее, многие производственники выбирают пневмотранспорт из-за отсутствия пыли, просыпи, высокую производительность и простоту обслуживания.