ИНЖИНИРИНГ: расчет, проектирование, наладка

Печи.

В данном разделе дано описание печей различных конструкций, а также приведены современные решения, которые позволяют существенно улучшить режим работы печей, снизить расход топлива и повысить качество продукции. Предложения нашей компании (ООО «КИАНИТ») по модернизации шахтных печей вы можете посмотреть Здесь. Для перехода на интересующую Вас тему кликните по пункту содержания.

Содержание раздела:

1. Шахтные печи.

1.1. Шахтная печь на газовом топливе с центральной и периферийными горелками.

1.2. Шахтная печь на газовом топливе с балочными горелками.

2. Предложения по модернизации шахтных печей.

1. Шахтные печи.

Шахтные печи используются для обжига кусковых материалов, в основном это карбонатные породы (известняк, доломит, мрамор), некоторые рудные материалы (серный колчедан, медная, свинцовая руда) и др. Ниже рассмотрены шахтные печи для обжига известняка с получением товарной комовой извести.

К достоинствам шахтных печей относится простота конструкции; сравнительно малые капитальные вложения; низкие эксплуатационные расходы; высокие теплотехнические и технико-экономические показатели.

Недостатками этих печей являются: необходимость применения сравнительно узкофракционированного по размерам кускового сырья, что связано с большим (до 50%) количеством отходов горной массы; а также трудность равномерного распределения сырья и топлива по сечению печи; большая инерционность печей.

Шахтные печи работают по принципу противотока: опускающийся слой материала омывается встречным потоком газа. Обжигаемый материал проходит последовательно зоны подсушки, подогрева, обжига и охлаждения. Зона обжига частично совпадает с зоной горения топлива, в которой образуются горячие топочные газы.

Размеры кусков обрабатываемого в шахтных печах материала должны находиться в соотношении 1 : 2—1 : 4 (обычно применяют куски размером 40—80, 80—120 мм, иногда 80—240 и 30— 60 мм). Чем уже фракционный состав материала, тем лучше газодинамический режим обжига в печи. При обжиге в шахтных печах кусковой материал не должен спекаться и сильно измельчаться (средний размер кусков после обжига должен быть не менее 0,5 среднего исходного размера). Шахтная печь имеет обычно цилиндрическую форму; снаружи она заключена в стальной кожух, а изнутри футерована огнеупорным кирпичом.

Сырье подается наверх печей скиповыми подъемниками или вагонетками. Распределение сырья по поперечному сечению печи производится устройствами различной конструкции, например конусами-рассекателями. Из выгрузочных устройств наибольшее распространение получили каретки Антонова, совершающие возвратно-поступательное движение, вращающиеся или качающиеся поды, а также вибровыгружатели.

Конструктивное оформление шахтных печей зависит от вида применяемого топлива (твердое, жидкое, газообразное). Ниже рассмотрены основные конструкции газовых шахтных печей для обжига известняка.

1.1. Шахтная печь на газовом топливе с центральной и периферийными горелками для обжига известняка.

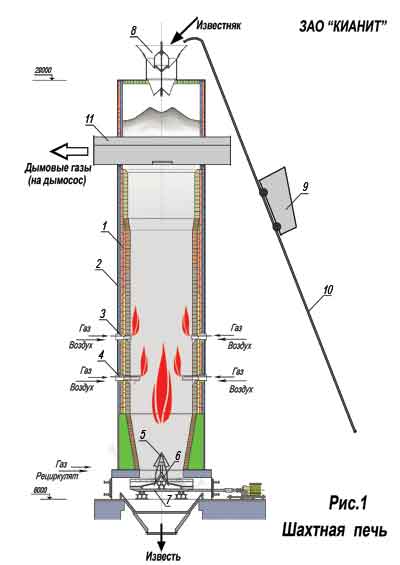

Схема шахтной печи (100 т извести в сутки) с центральной и периферийными горелками представлена на рисунке 1.

Цилиндрическая обечайка печи (1), выполненная из металла, внутри футерована огнеупорным кирпичом (2). Кусковой материал (щебень) загружается в печь сверху в приемную воронку (8) скиповым ковшом (9), который лебедкой поднимается по скиповой дороге (10). Приемная (загрузочная) воронка (8) имеет двухклапанный механизм, который препятствует подсосу воздуха через верх печи.

Первоначально щебень высыпается в верхнюю воронку, затем верхний клапан открывается и шебень пересыпается в промежуточную камеру, и только после закрытия верхнего клапана, открывается нижний клапан и материал выгружается в печь. В печи кусковой материал двигается сверху вниз, разгружаясь внизу при помощи специальной тележки (7), а горячие газы, образующиеся в результате сжигания газообразного топлива, поднимаются вверх, проходя через слой материала и удаляются дымососом через специальный короб (11) из центра верхней зоны печи. Газообразное топливо сжигается в периферийных (3), (4) и центральной (5) горелках.

Периферийные горелки (3) и (4) расположены на двух уровнях (ярусах) по 8 шт на каждом, а центральная горелка смонтирована в нижней части на рассекателе (6). Периферийные диффузионные горелки, широко применяемые в шахтных печах, представляют собой отрезок трубы диаметром 25—40 мм с соплом на конце, вставленный в прямоугольное отверстие в футеровке (2) шахты. Газ под давлением 1-10 кПа вытекает из сопла со скоростью 25—100 м/сек в слой материала. Так как межкусковое пространство не имеет прямых каналов, то энергия струи газа быстро падает от столкновения с кусками сырья и глубина проникновения струи в слой материала невелика (300 - 400 мм от места ввода).

Газ и воздух, двигаясь в межкусковом пространстве шихты вверх, перемешиваются относительно медленно и полное сгорание топлива происходит на пути 1,5—2 м от места ввода (горелки). Для равномерного распределения топлива газовые трубы вводят в слой материала на глубину 100 - 400 мм и устанавливают над ними защитные фурмы из жаростойкого металла. Фурмы охлаждаются потоком воздуха, иногда водой (водоохлаждаемые фурмы). Периферийные диффузионные горелки самостоятельно применяются лишь в шахтных печах небольшого диаметра (до 2,5 м), поскольку они не позволяют обжечь материал на глубину более 1 метра. В печах большего диаметра в дополнение к периферийным используют центральную горелку.

Центральная (подовая) газовая горелка (5) состоит из стального пирамидального корпуса, в который по отдельным трубопроводам подается природный газ и рециркуляционный газ или воздух. Смесь газов, поднимаясь в зоне охлаждения печи вверх, смешивается с движущимся по шахте печи воздухом, образуя топливную смесь. Топливная смесь (природный газ, рециркуляционный газ и воздух), достигнув низа зоны обжига (температура 600°С и выше), воспламеняется и сгорает в пределах зоны обжига. Вводимый в горелку рециркуляционный газ представляет собой часть отходящих печных газов и служит для разбавления природного газа. Часто вместо рециркуляционного газа используют воздух, который лучше охлаждает центральную горелку.

В рабочем пространстве шахтной печи выделяют три зоны, в которых происходит последовательно подогрев, обжиг и охлаждение материала. Зона подогрева газовых печей составляет 35% полезной высоты шахты, что позволяет снизить температуру отходящих газов до 200—300° С и подогреть кусковой материал в конце зоны до температуры 900°С. Выходящие из зоны подогрева печные газы при рациональном режиме обжига содержат 24—26% углекислого газа (СО2) и 3—4% кислорода (О2). Зона обжига занимает 40% полезной высоты шахты. В зоне обжига происходит сжигание природного газа и диссоциация известняка. Среднюю температуру газов в зоне обжига поддерживают 1100—1200°С.

Равномерность распределения температуры газового потока по поперечному сечению шахты в зоне обжига зависит от равномерности распределения газа и воздуха по сечению шахты и условий их перемешивания. Поскольку условия смешения газа и воздуха в печи неидеальны, приходится подавать в печь некоторый избыток воздуха (расход на 20-30% выше стехиометрического), то есть коэффициент избытка воздуха поддерживается в пределах 1,2-1,3.

Зона охлаждения занимает четвертую часть полезной высоты шахты и служит для охлаждения извести до 80—120°С перед ее поступлением на выгрузочный механизм. В нижней части печи под выгрузочным устройством устанавливают бункер охлаждения извести объемом 2-3 м3, что позволяет дополнительно охладить материал до 50 80°С и подогреть воздух, поступающий снизу в шахтную печь.

Основная задача при эксплуатации печи – равномерная подача газообразного топлива и предотвращение местного перегрева материала, которое часто приводит к образованию спека, который резко ухудшает газодинамику в печи и может привести к ее остановке. Для равномерного распределения газообразное топливо (природный газ) вводится в шахту на трех уровнях: в осевую область — через центральную (подовую) горелку в зоне охлаждения внизу печи, на первом ярусе над зоной охлаждения через восемь консольных фурменных горелок, на втором ярусе через восемь консольных фурменных горелок, расположенных в зоне обжига. Кроме того, по показаниям термодатчиков, установленных в футеровке печи в зоне обжига технолог может изменять подачу газа на отдельные горелки для предотвращения перегрева материала и образования спека («сваров») в печи.

Основным недостатком шахтных печей данного типа является: неравномерность обжига, которая возрастает с увеличением диаметра и уменьшением высоты печей, недостаточно высокая степень декарбонизации сырья (как правило, не более 95-97%); достаточно высокие требования к однородности сырья по прочности и гранулометрии, а также степени загрязнения его глинистыми примесями, ограниченная производительность (производительность 100-150 т/сут является критической для шахтных печей из-за риска получить непрожженную центральную зону).

Расход топлива на тонну извести в печах с центральной и периферийными горелками составляет 960-1040 ккал/кг (122-130 м3 газа на тонну извести) при активности 85%.

Дополнительно рассмотрены отдельные механизмы шахтных печей:

- Шахта печи

- Загрузочное устройство

- Разгрузочное устройство

- Периферийные горелки

- Центральная горелка

- Дымоотводящий короб

- Измерительные приборы и

- Приборы автоматики

Шахта печи

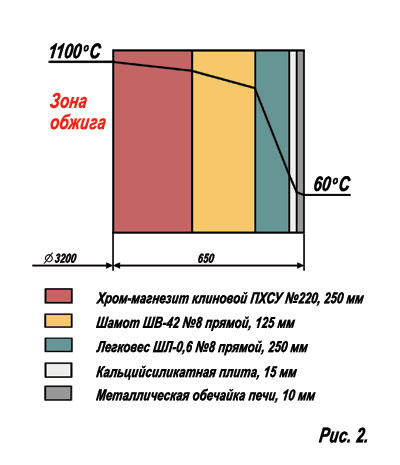

Шахта печи состоит из огнеупорной кладки и стального кожуха толщиной 8—10 мм. Полезная высота шахты, представляющая сумму высот зон подогрева, обжига и охлаждения, составляет 16—28 м.Кладка (футеровка) шахты выполняется из огнеупоров, основными свойствами которых являются: огнеупорность, температура деформации под нагрузкой, термическая стойкость, прочность.

На рис 2. приведена схема футеровки зоны обжига печи, обеспечивающая температуру наружной стенки кожуха в пределах 60 - 80°С при температуре внутри печи в зоне обжига 1100°С. Внутренняя часть футеровки выполнена из огнестойкого магнезитового или хром-магнезитового огнеупорного кирпича, который выдерживает температуру до 1700°С, однако не бладает хорошими теплоизоляционными свойствами (коэффициент теплопроводности 3 - 4 Вт/(м.К)). Поэтому магнезитовая кладка защищает от высоких температур, однако падение температуры в слое кладки толщиной 250-300 мм составляет всего 100°С.

Следующий слой огнеупоров изготавливается на основе шамотных огнеупорных изделий. Этот вид материала обладает лучшими теплоизоляционными свойствами (коэффициент теплопроводности 1,6 - 2 Вт/(м.К)) и выдерживает температуру до 1300-1600°С. Падение температуры в слое шамота толщиной 250 мм составляет 200-300°С.

И завершает футеровку слой легковесных шамотных материалов, который располагается между слоем шамота и обечайкой печи. Этот слой призван обеспечить максимальные теплоизоляционные свойства футеровки. При толщине слоя 200 мм падение температуры на нем составляет 600-700°С. Для создания теплоизоляционного слоя в настоящее время используют также современные матералы, на основе диатомита, вермикулита и кальцийсиликатные плиты, которые имеют коэффициент теплопроводности 0,07 - 0,16 Вт/(м.К). Срок службы футеровки зависит от условий эксплуатации печи и составляет 5-8 лет. Частые остановки печи и образование внутри печи сваров уменьшают срок службы футеровки. Раз в год рекомендуется делать осмотр и при необходимости ремонт футеровки.

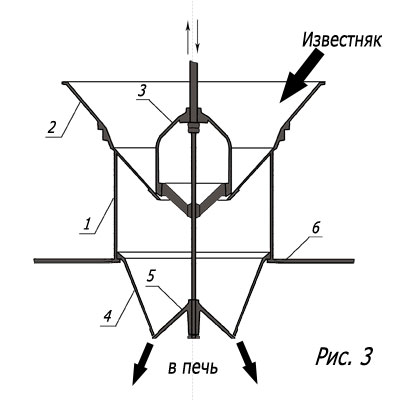

Загрузочное устройство шахтной печи.

Для загрузки печи сырьем и твердым топливом применяют скиповое, кюбельное и конвейерное загрузочные устройства.

Скиповое загрузочное устройство включает стационарный скиповой подъемник и механизм загрузки. Скиповой подъемник состоит из ствола, ковша на катках и электричеокой реверсивной лебедки. Ствол устанавливают вертикально или под углом 60—80° к горизонту и опорами прикрелляют к корпусу печи. Подъемник оборудуют концевыми выключателями подъема и опускания ковша, ловителем ковша при обрыве каната; лебедку снабжают блокировочным устройством для отключения питания электродвигателя при ослаблении или обрыве каната.

Двухклапанный механизм загрузки конструкции Союзгипрострома (см рис. 3) устанавливается на верхней крышке печи (6) и состоит из корпуса (1), приемной воронки (чаши 2) с приводом и двухклапанного затвора (3, 5), оборудованного подъемными устройствами. Подъем и опускание клапанов осуществляют канатами, пропущенными через дифференциальные блоки. Скиповый ковш выгружает щебень в приемную воронку (2) и при движении вниз (или в верхнем положении) он нажимает блок, который открывает нижний клапан (5) и щебень выгружается из промежуточной камеры (4) в печь. При этом верхний клапан остается закрытым, предотвращая подсос холодного воздуха в печь. При опускании пустого скипового ковша на раму, он нажимает блок, который поднимает верхний клапан (3) и щебень пересыпается из приемной воронки в промежуточную камеру, при этом нижний клапан остается закрытым. Такой режим работы загрузочного механизма позволяет поддерживать разрежение в верхней части печи 1,9 - 3,5 кПа, однако при открывании любого из клапанов происходит падение разрежения на 0,1 - 0,3 кПа в зависимости от технического состояния клапанов. В модернизированных механизмах зарузки печей подъем верхнего клапана производится через дифференциальный блок специальной лебедкой, а опускание нижнего клапана осуществляется через дифференциальные блоки при достижении ковшом верхнго положения. В этом случае щебень в верхней и промежуточной емкости находится максимально возможное время что способствует лучшей герметизации загрузочного устройства печи.

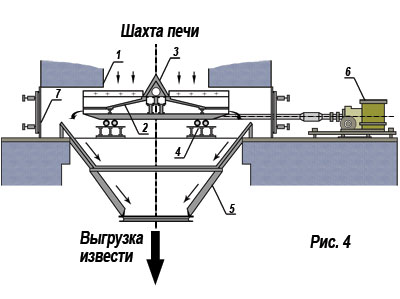

Выгрузочное устройство шахтной печи.

Выгрузочное устройство печи состоит из механизма выгрузки, промежуточной емкости, герметизирующего и дозирующего механизмов. Механизм выгрузки служит для равномерной выгрузки материала по поперечному сечению шахты и регулирования производительности печи. Широко применяются механизмы выгрузки типа движущейся колосниковой решетки, вращающегося пода и вращающихся валков.

Выгрузочное устройство с движущейся колосниковой решеткой конструкции Союзгипрострома (рис. 4) включает механизм выгрузки с движущейся колосниковой решеткой (2), бункер извести (5) и шлюзовый затвор. Механизм выгрузки представляет собой сварную платформу (каретку) с колосниковой решеткой (2), установленную на четырех спаренных опорных катках (4), которые перемещаются по рельсовым балкам. Сечение шахты печи (1) в нижней части из круглого переходит в прямоугольное - для печи диаметром 4,5 м сечение нижней разгрузочной части шахты составляет 2,2х2,2 м. Над колосниковой решеткой установлен рассекатель (3), который делит поток материала на две части. Каретка (2) совершает возвратно-поступательное движение и материал разгружается по обе стороны каретки (показано стрелками) в бункер (5). Для визуального наблюдения за выгрузкой материала имеются смотровые окна, закрытые люками (7) для предотвращения подсоса холодного воздуха. Механизм обеспечивает равномерную выгрузку извести из печи с диаметром шахты до 4,5 м, прост по конструкции, надежен в работе, имеет сравнительно низкую удельную металлоемкость. Для привода каретки применяют электромеханический привод (6) или гидравлический. Электромеханический привод включает храповой вариатор, редуктор с эксцентриковой шайбой и электродвигатель. В последнее время для регулировки скорости движения каретки разгрузочного механизма используют частотные привода, позволяющие плавно регулировать разгрузку материала из печи. Гидравлический привод включает в себя гидроцилиндр со штоком, соединительную втулку, гидросистему и электродвигатель. Гидросистема состоит из лопастного насоса, бака с маслом, предохранительно-сливного клапана, пластинчатого фильтра, крана управления, двухходового реверсивного направляющего гидрораспределителя, регулятора потока и трубопроводов. Работа гидропривода основана на принципе жесткой схемы с регулированием расхода масла на сливе при помощи регулятора потока. Предохранительный клапан поддерживает постоянное заданное давление масла, подаваемого в цилиндр. Распределителем масла служит двухходовой реверсивный направляющий гидрораспределитель, переключение которого осуществляется краном управления. Кран управления переключается штоком в его крайних положениях при помощи хомутов-ограничителей. Средняя скорость движения штока пропорциональна перепаду давлений масла на поршне гидроцилиндра.

Выгрузочное устройство с вращающимися валками конструкции Гипромеза включает механизм выгрузки с приводом, предохранительную решетку и бункер извести. Механизм выгрузки состоит из стальной рамы с приливами в которых расположены уплотнения валков, и шести зубчатых валков, вращающихся попарно навстречу друг другу в опорных подшипниках. Расстояние между поверхностями валков 30 мм. Каждая пара валков имеет самостоятельный привод. Предохранительная решетка представляет собой металлическую раму с отверстиями, в которые вставляются штыри-колосники диаметром 40 мм, служащие для подвешивания материала во время ремонта печи без ее разгрузки.

Выгрузочное устройство с вращающимися валками конструкции Союзгипрострома включает механизм выгрузки с приводом, бункера извести и шлюзовой затвор. Механизм выгрузки состоит из двух секций, в каждой из которых установлено десять зубчатых валков. Расстояние между поверхностямп валков равно 60 мм. Зубцы .изготовлены из марганцовистой стали. Подшипники осей валков снабжены водяным охлаждением. На каждом из валков со стороны привода насажены приводные зубчатые шестерни. Каждые пять валков имеют самостоятельный привод, состоящий из электродвигателя, клиноременной передачи и двух последовательно соединенных редукторов. Каждая пара валков вращается навстречу друг другу с частотой, которая плавно регулируется в пределах 0 - 0,135 об/мин. Максимальной частоте вращения валков соответствует производительность механизма выгрузки, равная 675 т/сут. Механизм выгрузки оборудован системой централизованной смазки всех вращающихся частей. Преимущества механизма: равномерная выгрузка материала из печей большаго диаметра, равномерное распределение воздуха на входе в шахту, измельчение и выгрузка спекшихся кусков извести. Недостаток — повышенная удельная металлоемкость.

В качестве механических устройств, применяемых для герметизации механизма выгрузки печи, распространены шлюзовой затвор, качающиеся и электровибрацнонные питатели. Шлюзовой затвор состоит из трех лоследовательш открывающихся камер, имеющих клапаны с принудительными зажимами. Противовесы прижимают клапаны к горловинам камер не пропуская известь и воздух в другие камеры. Открывание камер осуществляется тягами, соединенными с аксцентриковыми кулачками механизма привода. Цикл открывания клапанов составляет 20—40 с и регулируется частотой вращения кулачкового вала. Шлюзовой затвор обеспечивает герметизацию механизма выгрузи при давлении воздуха до 5 кПа. В шлюзовом затворе для пересыпной печи производительностью 370 т/сут открывание клапанов осуществляется электроприводом или гидравлическими цилиндрами.

Периферийные горелки.

В зоне обжига печи по периферии устанавливаются горелочные устройства для ввода газа внутрь печи. Обычно периферийные горелки устанавливаются в один или два яруса. Расстояние между ярусами составляет 1-3 метра, на каждом ярусе располагается от 6 до 12 периферийных горелок. Ввод газа осуществляется на расстояние 150 - 500 мм внутрь печи, что позволяет достичь более равномерного обжига известняка по сечению печи и предохранить футеровку от чрезмерного перегрева.

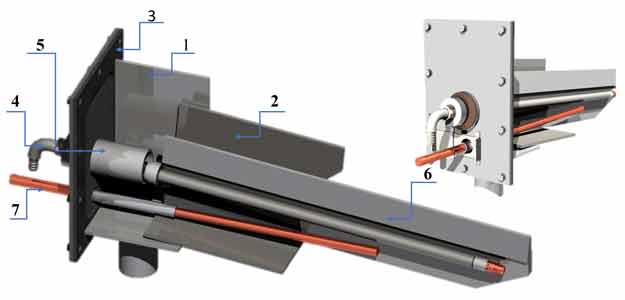

На рисунке изображена периферийная фурменная консольная горелка. Горелочная труба (4) выступает внутрь печи и защищена фурмой (6) из жаропрочной стали (Х17Н13МЕ2 или 35Х23Н7). Внутри футеровки горелка находится в коробе (2), закрепленном на обечайке печи.

Снаружи горелка закрыта горелочным ящиком (1) на лицевой стороне которого установлен фланец с отверстиями для гляделки и поворотным устройством (5), которое позволяет фиксировать горелочную трубу по центру. В отверстие гляделки при розжиге печи вставляется запальник (7). Горелочное устройство устанавливается в печи горизонтально или под углом 10-15 к горизонту.

Сгорание газа происходит внутри раскаленного слоя известняка. Воздух, который подается в количестве 30-50% от стехиометрического объема, охлаждает фурму. Срок службы фурмы составляет 1-3 года, после чего сгоревшая часть фурмы обрезается и наращивается до первоначальной длины.

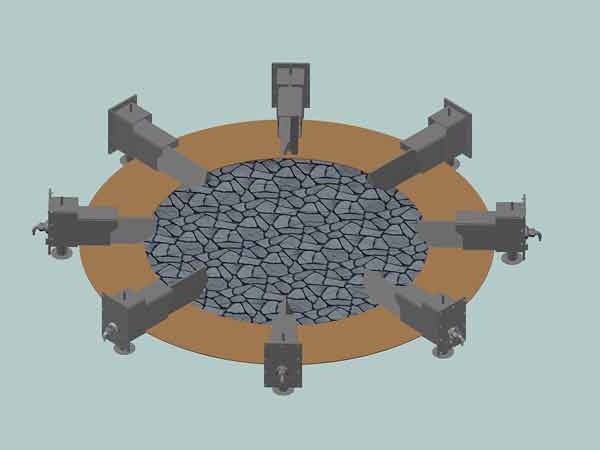

Для равномерного обжига известняка выступающие внутрь печи фурмы имеют разную длину (например 150 и 450 мм) и располагаются по периферии яруса печи в шахматном порядке (см. рисунок).

Центральная горелка.

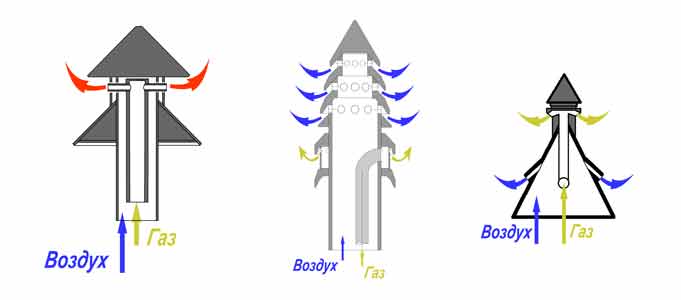

Центральная горелка это устройство ввода газа, расположенное в нижней (подовой) части печи по ее оси. Поскольку в зоне охлаждения температура извести невысокая, газ, выходящий из центральной горелки поднимается вверх и воспламеняется только на уровне периферийных горелок. Для охлаждения центральной горелки вместе с газом в нее подают воздух или рециркулят (дымовые газы). Существует несколько разных конструкция горелок, которые изображены на рисунке. Основным отличием является высота горелки и место подвода воздуха.

Выбор конкретной конструкции горелки определяется геометрическими размерами печи. Внутри центральной горелки устанавливается датчик температуры, по показаниям которого регулируют расход газа и воздуха на горелку. Максимально допустимая температура на центральной горелке 420°С. Температуру на горелке регулируют расходом воздуха и разрежением в печи. Для снижения температуры на центральной горелке необходимо увеличить расход воздуха, либо увеличить тягу на дымососе. При превышении максимально допустимой температуры должна срабатывать аварийная сигнализация и происходить отключение подачи газа.

Центральная горелка устанавливается на центральной балке печи. Высота центральной горелки составляет 100-1800 мм в зависимости от ее конструкции.

Дымоотвод.

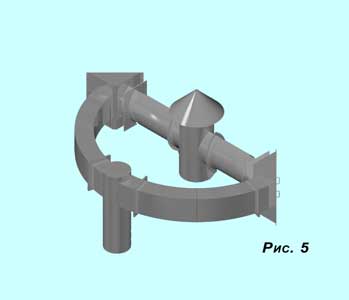

Отвод дымовых газов осуществляется через два боковых патрубка в верхней части печи. При движении вниз по газоходу дымовые газы проходят очистку от пыли на циклонах и (или) фильтрах и удаляются дымососом в дымовую трубу. На печах современного типа дымоотвод осуществляется через специальный короб (см. рис. 5), установленный внутри слоя материала. Отсос газов происходит через специальный патрубок центре короба по оси печи.

Такой способ отбора газов снижает влияние неравномерного распределения материала по сечению печи при загрузке и влияние так называемого "пристеночного эффекта", что благоприятно сказывается на режиме нагрева и обжига известняка. Температура отходящих дымовых газов достаточно высокая (250-300°С) и поэтому целесообразно сразу после дымоотводящего короба установить рекуперативный теплообменник, который позволит снизить температуру до 150-180°С и нагреть воздух, подаваемый на горелки до 120-180°С.

1.2. Шахтная печь с балочными горелками

Основным недостатком шахтных печей с периферийными и центральной горелками является неравномерность подачи газового топлива, а, следовательно, - неравномерное распределение температур по сечению печи. Как указывалось выше, пламя не глубоко проникает вглубь слоя и материал на расстоянии 300 – 400 мм от сопла горелки уже не попадает в зону горения пламени. В результате часть известняка остается непрожженной, а другая часть, которая находится вблизи горелок, склонна к пережогу и спеканию.

Устранить этот недостаток можно использованием балочных горелок. Однако, балочные горелки необходимо охлаждать, так как они работают в зоне высоких температур (1100 - 1300°С) и даже жаропрочные металлы не способны работать при таких температурах. Охлаждение балочных горелок водой неэффективно из-за высокого перепада температур и агрессивности воды по отношению к металлу.

В настоящее время печи с водоохлаждаемыми балочными горелками в промышленности используются редко. В современных шахтных печах балочные горелки охлаждаются высокотемпературными теплоносителями, которые имеют неоспоримое преимущество по сравнению с водой.

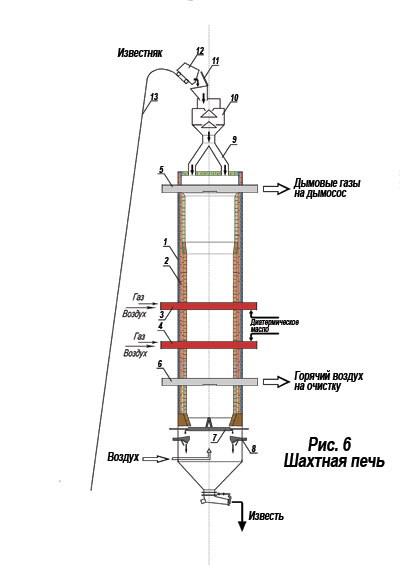

На рисунке 6 представлена шахтная печь с балочными горелками, в которой для охлаждения балок используется диатермическое минеральное масло при температуре 180°С. Диатермическая жидкость циркулирует в печи через систему охлаждения - воздушные холодильники. Шахтная печь для обжига извести производительностью 200 т/сут, имеет сечение близкое к прямоугольному, внутренний размер шахты 4х4 м, высоту примерно 30м.

Цилиндрическая обечайка печи (1), выполненная из металла, внутри футерована огнеупорным кирпичом (2). Кусковой материал (щебень) загружается в печь сверху в загрузочный бункер (10) скиповым ковшом (12), который лебедкой поднимается по скиповой дороге (13). Приемный (загрузочный) бункер (10) имеет крышку (11) , которая каждый раз закрывается после выгрузки щебня из скипового ковша, и промежуточную камеру, в которую перегужается материал после закрывания крышки. Такая организация загрузки препятствует подсосу воздуха через верх печи.

Первоначально щебень высыпается в верхний бункер, затем крышка (11) закрывается и шебень пересыпается в промежуточную камеру (10). Затем щебень выгружается в печь через четыре течки (9) (показаны две), что способствует равномерному распределению материала по сечению печи. В печи кусковой материал двигается сверху вниз, разгружаясь внизу при помощи четырех разгрузочных столов (7), работающих совместно с весовыми платформами (8), а горячие газы, образующиеся в результате сжигания газообразного топлива, поднимаются вверх, проходя через слой материала и удаляются дымососом через специальный короб (5) из центра верхней зоны печи. Газообразное топливо сжигается в балочных горелках (3), (4), которые охлаждаются диатермическим маслом. Масло циркулирует в системе при помощи насосов, которые направляет его на охлаждение в воздушные холодильники. Имеется запасной дизельный насос, который включается в систему при аварийном отключении электроэнергии.

В нижнюю часть печи подается холодный воздух, который охлаждает известь, находящуюся ниже балочных горелок и выводится через специальный короб (6). Этот воздух при температуре 250-300°С поступает на очистку в рукавные фильтры, затем в рекуперативный теплообменник для нагревания первичного воздуха, поступающего в балочные горелки для сжигания газа. Дымовые газы также проходят через рукавные фильтры и рекуперативные кожухотрубчатые теплообменники, которые позволяют нагреть воздух, подаваемый на горение газа до 250-300°С.

В шахтной печи с балочными горелками можно достичь равномерного распределения газа и воздуха по сечению печи и получить высокую активность извести на выходе. Остаточное содержание CO2 в извести после печи составляет 2-2,5%. Можно также регулировать жесткость обжига, получая высокореакционную или жесткообожженную известь.

Важной особенностью печи с балочными горелками является наличие воздушной балки в зоне охлаждения и зоны "томления", расположенной между зонами охлаждения и обжига. Благодаря этой зоне можно регулировать качество извести в широком диапазоне, а известь на выгрузке имеет немпературу 20-30°С. На рисунке ниже изображены все четыре зоны шахтной печи с балочными горелками.

Расход топлива на тонну извести в печах с балочными горелками составляе 930-980 ккал/кг (116-122 м3 газа на тонну извести) при активности 90%.

2. Предложения нашей компании по реконструкции шахтных печей.

Эксплуатируемые на многих предприятиях шахтные печи дают известь низкого качества из-за несовершенства их конструкции. В результате в печи имеет место неравномерное распределение температуры - в отдельных участках печи происходит перегрев и спекание материала, в других, наоборот, имеет место недожог. Результатом такого обжига является низкое качество продукции – активность 60-70%, остаточное CO2 10-20%, нет стабильных результатов по реактивности извести. Улучшить качество продукции без больших капитальных вложений можно за счет модернизации конструкции печи и оснащения ее измерительными приборами и приборами автоматики. Для повышения активности извести необходимо решить две основные задачи:

- устранить местный перегрев материала в зоне обжига - это позволит увеличить подачу газа, необходимого для полного обжига материала;

- увеличить время пребывания материала в зоне обжига - при заданной производительности это можно сделать, лишь увеличив протяженность зоны обжига.

Для решения этих задач мы рекомендуем выполнить технические мероприятия по следующим направлениям:

- Равномерная подача щебня.

- Равномерный и строго дозированный расход газа, воздуха и рециркулята на каждую горелку.

- Увеличение разряжения в печи для «растягивания» зоны обжига и герметизация низа печи с целью подачи организованного и строго определенного расхода воздуха и рециркулята в печь.

- Реконструкция нижнего бункера печи для охлаждения материала, ликвидация подсосов.

- Реконструкция верхнего дымоотвода.

Ниже подробно рассмотрены указанные предложения.

2.1. Равномерная подача щебня.

Предлагается изменить алгоритм подачи материала в печь. Для этого необходимо смонтировать шкаф управления и оборудовать рабочее место оператора (компьютер, программное обеспечение). В результате выполненных работ будет реализован следующий алгоритм загрузки материала (известняка) в печь: с экрана компьютера задается необходимая производительность печи,скиповый подъемник загружает материал в печь равными порциями через равные промежутки времени, разгрузка извести снизу печи регулируется автоматически по уровню материала в печи. При таком алгоритме подачи известняка любое «зависание» материала в печи не приводит к прекращению загрузки известнякового щебня в печь. При зависании повышение уровня компенсируется частотным преобразователем, увеличивающим скорость движения разгрузочного стола. Таким образом, стабилизируется режим обжига в зоне горелок и режим нагревания камня в зоне подогрева. Такой алгоритм благоприятно скажется и на режиме обжига известняка, поскольку обеспечит равномерное движение материала по всей высоте печи.

2.2. Автоматизация печи.

Для поддержания заданного режима обжига необходимы измерения и автоматический контроль таких параметров, как расход и давление газа, температура в печи, расход рециркулята, воздуха и некоторые другие. Установка современных датчиков с выводом всех показаний на управляющий компьютер позволит изменять подачу газа и воздуха на каждую горелку в зависимости от температурного профиля в зоне обжига печи. Дело в том, что на практике, даже при одинаковом расходе газа на каждую периферийную горелку, температура материала в зоне обжига печи отличается на 100 - 200°С. Имея надежные приборы технолог может добиться выравнивания профиля температур по горизонтальному сечению печи за счет перераспределения расходов газа на периферийные горелки на каждом ярусе печи. Например, если визуально замечается начало образования спека на какой-то из периферийных горелок, технолог принимает решение уменьшить расход газа на эту горелку, одновременно увеличив расход газа на другие горелки яруса, тем самым не изменяя общую подачу тепла в печь, не снижая активности извести. Таким образом, в результате реализации предлагаемого проекта автоматизации, измерительный комплекс печи будет дополнен, существенно видоизменен и интегрирован в управляющий компьютер. По желанию Заказчика наша компания может разработать проект автоматизации печи совместно с проектом газоснабжения печи с учетом ПБ 12-529-03 «Правила безопасности систем газораспределения и газопотребления». В результате повысится управляемость печи и безопасность ее эксплуатации. Выполнение проекта позволит учесть последние требования ПБ – отсечка газа при падении вакуума в печи, перебоях в электроснабжении, погасании пламени горелки (в случае запуска холодной печи) и др. При реконструкции систем автоматики печи потребуется смонтировать шкаф управления, проложить кабельные трассы, установить необходимые датчики и оборудовать рабочее место оператора (компьютер, программное обеспечение).

2.3. Изменение режима обжига.

Качество обжига в печи во многом зависит от характеристик установленного на ней дымососа. При невысоком разряжении в печи, обжиг известняка происходит недостаточно полно. Это связано с тем, что при создаваемой дымососом низкой скорости горячих газов (примерно 1 м/с), создается высокая температура в зоне обжига, которая быстро уменьшается за счет протекания эндотермической реакции разложения. Поэтому технолог не может подать в печь тепло, необходимое для 100% разложения известняка из-за опасности спекания материала. Увеличение скорости дымовых газов в печи приведет к перемещению горячей зоны вверх печи, где камень еще недостаточно нагрелся, что снимет часть избыточного тепла и позволит подать в печь весь необходимый для обжига газ. Другими словами, увеличивая скорость дымовых газов в печи, мы как бы «растягиваем» зону обжига, что приводит к уменьшению недожога и снижает опасность спекания материала в зоне подачи газа в печь.Таким образом, для повышения активности извести, снижению «недожога» мы рекомендуем увеличить разряжение в верхней части печи. Возможно, для этого потребуется установить дымосос с другими характеристиками, которые обеспечат необходимое разрежение в печи при заданном расходе. Это увеличит скорость дымовых газов в печи и, соответственно, увеличит высоту зоны обжига. Выполненные нами расчеты позволяют оценить профиль температур в печи, разряжение и выбрать необходимые характеристики дымососа. Возрастание разряжения в печи потребует дополнительных технических мероприятий по устранению подсосов и созданию организованной подачи воздуха в нижнюю зону печи для охлаждения извести.

2.4. Реконструкция узла отвода дымовых газов.

Удаление дымовых газов в шахтных печах производится через два диаметрально расположенных патрубка в верхней части печи, либо непосредственно из слоя материала через специальный короб. Второй способ дымоотвода лучше, так как удаление дымовых газов производится из центральной (осевой) зоны печи, что при использовании периферийных горелок уменьшает влияние так называемого «пристеночного эффекта» и не требует дополнительных устройств для разбрасывания щебня по сечению печи при загрузке материала. Мы предлагаем дополнить конструкцию отбором части дымовых газов через патрубки сверху печи. Такой способ отвода дымовых газов позволит прогреть верхний слой материала, расположенный над коробом и равномерно распределить горячий газ по сечению печи. Герметизация низа печи и подача воздуха в нижний разгрузочный бункер для охлаждения извести позволит регулировать количество холодного воздуха, подаваемого на охлаждение, что позволит улучшить тепловые характеристики печи.

2.5. Футеровка печи.

Расчет футеровки основан на допущении, что температура внешней поверхности обечайки печи не более 80°С. Это соответствует толщине теплоизоляции примерно 600 – 650 мм. В зоне нагрева и охлаждения толщина футеровки может быть меньше. Внутреннюю поверхность зоны обжига обычно выполняют из магнезитового кирпича, который имеет высокую огнестойкость, а остальную кладку делают из шамотного кирпича. В области низкой температуры футеровки, вблизи обечайки обычно кладут волокнистые теплоизоляционные материалы и кирпич-легковес. Поскольку футеровку в зоне обжига приходится ремонтировать чаще всего, мы рекомендуем в печи установить специальные воздухоохлаждаемые консоли, которые делят футеровку на три части, что позволяет выполнять независимый ремонт футеровки зоны обжига, не затрагивая другие части кладки.

При выполнении всех указанных изменений в конструкции печи, мы можем гарантировать повышение активности извести с 75 -80% до 85-95% (остаточное СО2 2-3%, время гашения можно будет регулировать в пределах 4-8 мин по DIN 1060. Кроме того, повысится управляемость печи, печь будет соответствовать современному уровню безопасности.

Надеюсь, вышеизложенные предложения, хотя бы частично Вы сможете внедрить при плановом ремонте печи. Даже если вам не требуется известь высшего качества, повысив активность извести, вы решите экономическую задачу. Ведь для производства извести любого качества более 40% тепла идет на нагрев известняка и теряется при сбросе дымовых газов, и, следовательно, при низкой активности продукта резко возрастают теплозатраты на единицу полезного продука (в данном случае CaO). Воспользовавшись услугами нашей компании, вы за разумную цену получите готовые проверенные решения в виде технической документации (расчетов, чертежей) и контроль с нашей стороны за выполнением всех монтажных работ на вашей печи.